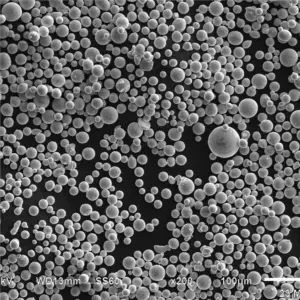

Селективное лазерное плавление (SLM) – это аддитивная технология, позволяющая создавать трехмерные объекты путем послойного спекания металлического порошка лазером. Выбор материала играет решающую роль в качестве и свойствах конечного продукта, slm стоимость порошка. Поэтому, понимание характеристик различных материалов, используемых в SLM, является ключевым для успешной реализации проекта.

Основные типы материалов для SLM

SLM-технология позволяет работать с широким спектром металлических порошков, каждый из которых обладает уникальными свойствами:

- Нержавеющая сталь: Обладает высокой коррозионной стойкостью, прочностью и хорошей обрабатываемостью. Часто используется в медицинской промышленности, аэрокосмической отрасли и машиностроении.

- Титановые сплавы: Характеризуются высокой прочностью, малым весом и биосовместимостью. Используются в аэрокосмической, медицинской и автомобильной промышленности.

- Алюминиевые сплавы: Легкие, прочные и обладают высокой коррозионной стойкостью. Находят применение в авиации, автомобилестроении и других областях.

- Инструментальные стали: Обладают высокой твердостью, износостойкостью и прочностью. Используются для создания инструментов и деталей, работающих в условиях высоких нагрузок.

- Кобальтохромовые сплавы: Высокая прочность, износостойкость и биосовместимость. Широко применяются в стоматологии и ортопедии.

- Никелевые сплавы: Жаропрочные и коррозионностойкие сплавы, используемые в аэрокосмической промышленности и энергетике.

Преимущества использования материалов для SLM

Применение SLM-технологии с различными материалами открывает перед инженерами и дизайнерами широкие возможности:

- Высокая точность: Возможность создавать детали со сложной геометрией и высокой точностью.

- Снижение веса: Создание легких конструкций с сохранением высокой прочности.

- Улучшение функциональности: Возможность создавать детали с интегрированными каналами охлаждения, датчиками и другими функциональными элементами.

- Сокращение времени производства: Быстрое изготовление прототипов и серийных деталей.

- Снижение затрат на производство: Уменьшение количества операций обработки и снижение отходов материала.

- Создание уникальных деталей: Возможность производить сложные детали, которые невозможно создать традиционными методами.

Выбор материала: ключевые факторы

Выбор оптимального материала для SLM зависит от конкретных требований к изделию:

- Механические свойства: Прочность, твердость, упругость, износостойкость.

- Коррозионная стойкость: Способность материала противостоять коррозии в различных средах.

- Температурная стойкость: Способность материала сохранять свои свойства при высоких температурах.

- Биосовместимость: Для медицинских имплантатов.

- Стоимость материала: Цена порошка может существенно влиять на общую стоимость изделия.

Заключение

SLM-технология с использованием различных металлических порошков предоставляет революционные возможности для производства сложных и высокоточных деталей. Правильный выбор материала, с учетом его свойств и требований к конечному изделию, является ключевым фактором для достижения оптимального результата и обеспечения долговечности и надежности созданных объектов. Дальнейшее развитие материалов для SLM обещает еще больше инноваций и расширение областей применения этой технологии.